Aan de hedendaagse operator worden steeds hogere eisen gesteld. Door de verregaande automatisering ligt het accent meer op bewaking en supervisie dan op het eigenlijke besturen. De uitspraak ‘de mens als zwakste schakel in de keten’ gaat in de toekomst niet langer op. Cognitieve vaardigheden voeren de boventoon bij de nieuwe operator, die ingrijpt als de automatische besturing het niet meer aankan.

Aan de hedendaagse operator worden steeds hogere eisen gesteld. Door de verregaande automatisering ligt het accent meer op bewaking en supervisie dan op het eigenlijke besturen. De uitspraak ‘de mens als zwakste schakel in de keten’ gaat in de toekomst niet langer op. Cognitieve vaardigheden voeren de boventoon bij de nieuwe operator, die ingrijpt als de automatische besturing het niet meer aankan.

Faalfactor

Recent onderzoek bij de Nederlandse procesindustrie wijst uit dat de mens voor 61 procent van de incidenten aldaar verantwoordelijk is. De techniek staat tweede met 22 procent en het resterende faalpercentage wordt gelijkmatig verdeeld over organisatie en overige. De mens blijft de belangrijkste faalfactor, dus toch de zwakste schakel? Volgens drs. Tjerk van der Schaaf, evenals Kragt werkzaam bij de vakgroep Techniek en arbeid, is dat niet het geval. Het is eerder zo dat veel fouten in de keten ontwerp-constructie-onderhoud pas in de bedieningsfase naar boven komen. Van der Schaaf: ‘Operators worden dan verantwoordelijk gehouden voor zogenaamde ‘ingebakken’ systeemfouten. Terwijl de fout te wijten is aan ergonomisch onjuiste informatiepresentatie.’

Veel produktiebedrijven automatiseren meer en meer regeltaken. Dat lijkt goed voor de procesoptimalisatie, maar op lange termijn is het desastreus. De software die het proces stuurt is bedacht door mensen. Die hebben allerlei doemscenario’s doorgenomen met betrekking tot hetgeen mis kan gaan. Echter, de reden dat het proces desondanks in de soep loopt is meestal het gevolg van een bizar of voor irreëel gehouden incident. ‘Zoals een ingenieur in een Russische kerncentrale die met een brandende kaars naar een gaslek gaat zoeken! Dat kun je je toch gewoon niet voorstellen’, zei Van der Schaaf verbijsterd.

Bijna-ongevallen

Menselijk falen kan in drie categorieën worden verdeeld: skill-based, rule-based en knowledge-based. Dat zijn respectievelijk automatische reacties die weinig aandacht vereisen, oplettende reacties waarbij men weet wat te doen en creatieve reacties waarvoor de operator zelf een oplossing dient te bedenken. De mens leert al snel geroutineerd te werken en regelt zijn zaakjes het liefst op zijn eigen manier. Dat lijkt helemaal verkeerd. Toch heeft analyse van bijna-ongevallen bewezen dat er ook een positieve kant aan zit. Deze zogenaamde human recovery is juist de kracht van de mens om voor onverwachte problemen met een originele oplossing op de proppen te komen. Dat is tevens de belangrijkste reden om de mens te handhaven als onderdeel van hoog geautomatiseerde systemen. Een dure automatische shutdown kan dan ondervangen worden.

In de laatste decennia is het aantal ongevallen in de industrie enorm afgenomen. Volgens Van der Schaaf een luxe probleem: ‘Te weinig ernstige ongevallen, geen mensen die op een brancard uit de poort worden afgevoerd. Men is geneigd de gevaren te vergeten van het werken met enorm hoge drukken en temperaturen. Beschermingsmiddelen worden eerder als hinderlijk dan als noodzakelijk ervaren. In de chemische industrie blijft men op veiligheid boven alles hameren en terecht’, aldus Van der Schaaf’s betoog.

PRISMA

In de vliegtuigwereld analyseert men bijna-ongevallen nauwgezet om zodoende soortgelijke gevallen in de toekomst te vermijden. De industrie kiest voor eenzelfde aanpak met PRISMA (Prevention and Recovery Information System for Monitoring and Analysis). Dit is een werktuig voor risicomanagement op de werkvloer dat een continue systematische analyse en interpretatie van incidenten en procesdeviaties geeft. PRISMA bekijkt niet alleen de fouten, maar ook het herstel. Uiteindelijk vertalen deze gegevens zich in suggesties voor effectieve tegenmaatregelen.

Om PRISMA volledig tot zijn recht te laten komen dient er een totale ommezwaai plaats te vinden in de mentaliteit van zowel de mensen op de werkvloer als het management. ‘Niemand geeft graag toe dat er een blunder begaan is, toch is het belangrijk dat mensen bijna-ongelukken rapporteren, zodat anderen er van leren. Mensen dienen dus eerlijk en open te zijn. Dat kan alleen als er geen represailles tegenover staan’, stelt Van der Schaaf.

Videowanden

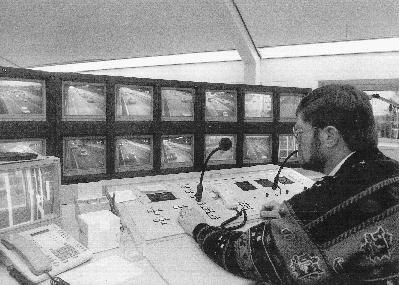

Een voorbeeld van waar samenwerking tussen leverancier en gebruiker toe kan leiden presenteerde J. Verbrugge van de bouwdienst Rijkswaterstaat. Hij vertelde over wat er kwam kijken bij het centraliseren van een bestuur- en bewaaksysteem van het verkeer in Noord-Holland. Allereerst somde hij op wat er allemaal in één gebouw ondergebracht moest gaan worden: ‘Op dit moment wordt de laatste hand gelegd aan de inrichting van ‘Verkeerscentra-le Noord-Holland’ afgekort VC-NH. Halverwege dit jaar moet het complex bedrijfsklaar zijn. Van hieruit moet men de Wijker-, Schiphol-, Velser-, Coen- en Zeeburgertunnel, enkele bruggen, de A1-wisselstrook, de ringweg Amsterdam, toeritdoseringen, vier DRIP’s (Dynamische Route Informatie Panelen) en alle autosnel-wegsignaleringsystemen rond Amsterdam sturen en bewaken. Oftewel een enorme waslijst.’ Als men dit met de conventionele ap-paratuur zou willen controleren, dan ontstaat er een onoverzichtelijk geheel. Vandaag de dag staan er al circa vijf bedieningsmonito-ren en meer dan tien videomoni-toren voor de neus van de operator. Het aantal te bewaken objec- ten en wegvakken met de daarbij behorende systemen neemt hand over hand toe. De grenzen aan de toepassing van grote aantallen afzonderlijke monitoren en bedieningssystemen is bereikt.

Dat er een nieuw visualiseringssysteem moest komen was overduidelijk. Bij de nieuwbouw van het VC-NH complex zijn alle betrokkenen ingeschakeld. De operators bleken behoefte aan grote overzichtsbeeldschermen te hebben die algemene informatie toonden. Rijkswaterstaat koos uiteindelijk voor het gebruik van videowanden (100 Hertz) die een flexibele scherm-indeling van de grafische kaart van het knooppunt kan integreren met videobeelden. Door middel van 3D-imaging zijn verschillende bedieningsruimten en opstellingen van bedieningspanelen, videowanden en zelfs verlichting uitgewerkt. Voordeel van deze aanpak is volgens Verbrugge dat ‘de betrokkenen een hecht team zijn gaan vormen en dat er naar ieders tevredenheid iets moois tot stand is gekomen.’

Fisheye

Videowanden zijn slechts één mogelijkheid. In de loop der tijd heeft men veel geleerd over ergonomisch verantwoorde informatiepresentatie. Jaren geleden onderkende men al het belang van kleurencombinaties voor beeldschermweergave. Gekleurde signalen en objecten tegen een lichte achtergrond bleken de minste problemen op te leveren.

Onderzoek op het gebied van 3D-imaging opent ongekende perspectieven. Virtual reality in de control room?! Ingenieur B. Kruimer van ABB Systemen ziet het al helemaal voor zich: ‘Een operator zittend in een luie stoel met een helm op en handschoenen aan die op virtuele knopjes drukken. Dat klinkt nu vergezocht, misschien komt het ooit toch zover. De toekomst zal het uitwijzen.’

ABB doet momenteel onderzoek op het gebied van fisheye viewing. Hiermee focust de operator op een bepaald onderdeel in het proces met bijbehorende detail-informatie zonder het overzicht op het geheel te verliezen.