De proefopstellingen in het lab van Scheikundige Technologie zijn aan de bescheiden kant. Drie relatief kleine cilinders met daaraan diverse leidingen gekoppeld. De eerste van de drie meet in doorsnee 13 centimeter. De tweede is dubbel zo groot en is 26 centimeter in diameter. De derde heeft opnieuw een doorsnee van 13 centimeter, maar is hoger dan beide anderen. Samen tonen de drie cilinders de ontstaansgeschiedenis van de zogeheten ‘rotor-stator spinning disc reactor’ die ir. Marco Meeuwse de afgelopen vier jaren ontwikkelde.

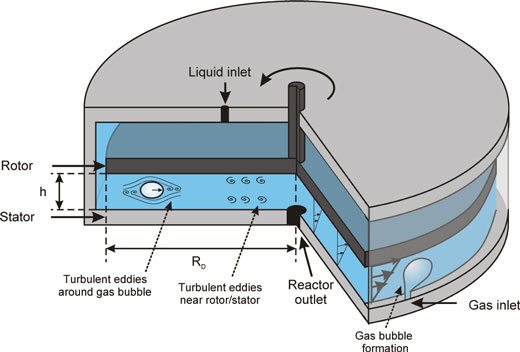

Het idee kwam van zijn copromotor dr.ir. John van der Schaaf. Die zag zo’n vijf jaar geleden een onderzoek waarbij vloeistof in een reactor bovenop een roterende schijf werd gespoten. Met centrifugale kracht werd de vloeistof naar buiten geduwd. Een prima gedachte, alleen niet efficiënt genoeg en lastig op te schalen. Door de roterende schijf te combineren met een wand dichtbij, zouden vanwege het snelheidsverschil grote schuifspanningen en snelle wervelingen ontstaan, en de efficiëntie flink toenemen, meende universitair docent Van der Schaaf. Hij vroeg Meeuwse om die ingeving te staven.

Na vier jaar kan de promovendus zonder aarzelen zeggen dat de nieuw ontwikkelde reactor precies datgene doet wat ervan wordt verwacht. “Sterker nog: we waren ervan overtuigd dat hij beter zou presteren dan de conventionele reactors, maar zoveel beter hadden we niet gedacht.”

Het eerste prototype

De eerste proefopstelling van Meeuwse was vooral bedoeld om meer inzicht te krijgen in de stofoverdracht tussen vloeistof en gas. Het ging om een halfopen model, voorzien van plexiglas, zodat behalve metingen het ook mogelijk was om beeldopnames te maken. In de cilinder werden op diverse manieren vloeistof en gas ingebracht. De ene keer van onderen, de andere keer van boven. Soms gescheiden, dan weer gemengd. Daarbij werden ook rotatiesnelheden van de schijf afgewisseld, net zoals de afstand tussen de schijf en de bodemwand. Uiteindelijk bleek een afstand van 1 millimeter tussen rotor en wand de meest optimale. Door via de cilinderbodem gas toe te voegen, met vlak daarboven een draaiende schijf, worden de bellen als het ware afgesneden door de roterende vloeistof die er met grote snelheid langs stroomt. Ook een hogere snelheid komt de stofoverdracht ten goede. Meeuwse: “Hoe hoger de snelheid, hoe kleiner de bellen, hoe meer oppervlak er ontstaat en hoe hoger de reactiesnelheid en stofoverdracht. Dat zagen we telkens terug in de beeldanalyses en de metingen van de stofoverdracht.”

Bij de tweede proefopstelling verdubbelde Meeuwse de diameter van cilinder en schijf, met de vraag of dat het positieve effect nog verder zou aanwakkeren. “De lokale snelheid verdubbelde waardoor de bellen te klein werden en het proces te snel verliep om dat bij te benen met de sluitertijd van de fotocamera. We weten dat een grotere schijf zorgt voor een nog betere stofoverdracht en reactiesnelheid, maar we weten niet wat het volledige potentieel is omdat we tegen de grenzen van de meetmethode en beeldanalyse aan lopen.”

Volgens de onderzoeker is een grotere schijf echter niet de oplossing om op te schalen naar een commerciële productiemethode. “De hoeveelheid energie die je erin moet stoppen, wordt zoveel groter dat het economisch niet haalbaar is. Los van het feit dat je met een grote schijf snel problemen hebt. Omdat de afstand tussen de schijf en bodemwand maar 1 millimeter bedraagt, mag de schijf niet gaan zwenken, anders raakt hij de bodem. We hebben dat probleem tijdens het testen meegemaakt. De schijf liep vast en trok helemaal krom. Een grote schijf maken die helemaal vlak is, valt niet mee. Voor laboratoriumsystemen is het nog mogelijk. Maar voor een industriële toepassing wil je dat gewoon niet. Daarvoor zijn ze te duur en is het risico te groot.”

De derde fase in deze wetenschappelijke hink-stap-sprong was het opschalen door middel van een serie roterende schijven. In een cilinder werden drie schijven met een diameter van dertien centimeter aangebracht op een gezamenlijke as. “We wisten dat het principe werkt. Dus als elke unit hetzelfde doet, zou de totale stofoverdracht bij drie schijven achter elkaar ook driemaal zo groot moeten zijn. Uit metingen werd duidelijk dat die redenering klopte. Daarmee had ik het bewijs dat opschalen van het systeem mogelijk is.”

De ‘rotor-stator spinning disc reactor’ van Meeuwse is ook getest op de stofoverdracht tussen vloeistof en vaste stof. “Je hebt vaak chemische reacties met een katalysator in de vorm van een vaste stof. Dat betekent dat de reactanten eerst naar die vaste stof toe moeten. Iets in de gasfase, bijvoorbeeld waterstof of zuurstof, moet oplossen in vloeistof, vervolgens moet het in die vloeistof bij de vaste fase komen waar de katalysator zit en dan pas kan de chemische reactie plaatsvinden. Je moet dus niet alleen zorgen dat je gas-vloei-stof overdracht heel snel is, maar ook de overdracht tussen vloeistof en vaste stof moet snel zijn.”

Meeuwse koos voor een katalysator die vrij standaard is in de chemiewereld: platina op kool. Het aanbrengen op de onderkant van de rotor viel niet mee. “Het heeft een afstudeerster een half jaar gekost om de juiste soort lijm te vinden”, vertelt Meeuwse. Om het ingewikkelde proces te bespoedigen, verzadigde de onderzoeker eerst het gas met de vloeistof, waardoor in de reactor alleen nog stofoverdracht tussen vloeistof en de vaste fase aan de orde was. “Bij de stofoverdracht reageert zuurstof. En omdat hierdoor de zuurstof verdwijnt, neemt normaal de reactie in snelheid af. Dankzij de rotatie van de schijf ontstaan in de cilinder echter lokale wervelingen die nieuwe zuurstof aanvoeren en de reactiesnelheid versnellen.”

Gaat de unieke reactor een grote toekomst tegemoet? Meeuwse: “We weten dat hij beter is dan de conventionele reactoren, maar we weten nog niet waar de grenzen liggen. We hebben verbeteringen van een factor twee tot tien gemeten, maar we hebben nog niet het volledige potentieel in kaart kunnen brengen. Dat is wel nodig om het commercieel toe kunnen te passen.”

Niettemin is Meeuwse ervan overtuigd dat de vinding zijn nut zal bewijzen. “Voor heel grote chemische processen zit er weinig toegevoegde waarde in vanwege het hoge energieverbruik. Maar bij processen waar conversie en selectiviteit een belangrijke rol spelen, zoals in de farmaceutische industrie, kan hij zeker bruikbaar zijn. De grondstoffen voor medicijnen zijn heel duur. Hoe minder je achteraf hoeft te zuiveren en hoe minder afval je weggooit, hoe lucratiever onze reactor wordt.” (FvO)

Ir. Marco Meeuwse promoveert op 3 mei op zijn proefschrift: ‘Rotor-stator spinning disc reactor’. Hij werkt sinds dit jaar als reactortechnoloog voor DSM in Limburg. |