‘Plastics worden gemaakt uit aardolie en zijn dus slecht voor het milieu’; een vooroordeel waar de chemische industrie maar al te graag vanaf komt. In verschillende supermarkten kun je de boodschappen al verpakken in bio-afbreekbare plastic tassen. Dit klinkt al een stuk beter, maar het kan nog een stap verder. Bio-gebaseerde plastic tassen zijn sinds kort ook al mogelijk. Daarbij is de grondstof niet aardolie, maar een biologisch materiaal.

Bio-plastics zijn ‘hot’ in de industriële en academische wereld. Niet alleen vanwege het milieu en hun interessante eigenschappen, maar ook door het kostenaspect. De toenemende prijs van aardolie zet de industrie flink onder druk om snel te zoeken naar alternatieve grondstoffen voor hun kunststoffen. Zo was een congres in Gent over dit onderwerp afgelopen jaar uitermate druk bezocht. En het is daarom ook verklaarbaar dat het Dutch Polymer Institute steeds meer aandacht besteedt aan dit thema, onder andere binnen het recentelijk opgestarte onderzoeksprogramma ‘Bio-inspired Polymers’. Het onderzoek van Bart Noordover, dat zich richtte op het maken van coatings op basis van maïs, is een voorbeeld van deze inspanningen.

Hebben zijn onderzoeksresultaten er eigenhandig voor gezorgd dat er meer projecten op dit gebied worden opgestart? Noordover moet er een beetje om lachen. “Ja, dat zou mooi zijn. Maar hoewel mijn onderzoek eraan voorafgaat, is de onderzoeksagenda naar deze materialen de laatste jaren gewoon explosief gegroeid. Het bijzondere is in elk geval dat ik al heb kunnen aantonen dat biomassa als grondstof in principe voor minstens even goede coatings kan zorgen als aardolie. Dus daar kan de onderzoekswereld mee verder.”

De ontwikkeling van bio-polymeren kent overigens een lange geschiedenis. Zo werd er voor de introductie van aardolie al gewerkt met plastics op basis van biologische materialen. “Maar toen de chemische industrie eenmaal met aardolie ging werken, is die ontwikkeling naar de achtergrond gedrongen. Nu zie je het weer opkomen - en dat moet ook wel, want de aardolievoorraden zijn niet oneindig beschikbaar.”

Monomeren

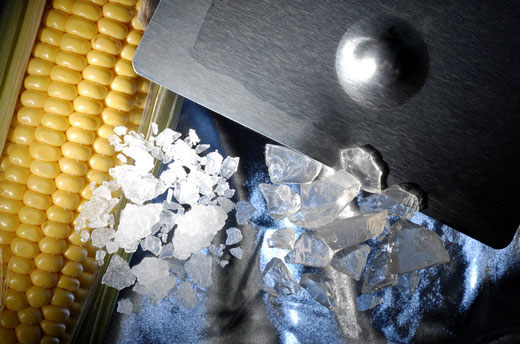

Het maken van coatings uit maïs vergt een aantal processtappen. Allereerst moet de maïs verwerkt worden tot monomeren, de stof die als basis dient voor de polymere coatings. Dit hoefde Noordover niet zelf te doen; hij kreeg het materiaal onder andere van het biotechbedrijf Agrotechnology and Food Innovations, onderdeel van Wageningen Universiteit and Researchcentrum. “En toch heb ik hier flink wat tijd aan besteed om de juiste leverancier te vinden. De monomeren moeten namelijk van zeer hoge kwaliteit zijn, het liefst meer dan 99,9 procent zuiver. Want als er al kleine fracties onzuiverheden, meestal suikers, overblijven in het materiaal, gaat het al mis. Een belangrijke processtap van monomeren naar polymeren is namelijk verwarmen. Suikers gaan bij hoge temperaturen karamelliseren en als resultaat krijg je polymeren met de kleur van een bruin bierflesje. Dat wil je natuurlijk niet.”

Na drie maanden kon Noordover aan de slag met het juiste materiaal. De grootste uitdaging van zijn onderzoek lag vervolgens in het optimaliseren van de procescondities. De biologische monomeren zijn thermisch instabieler dan veel conventionele grondstoffen, hetgeen zich wreekt bij het opwarmingsproces. Noordover wist uiteindelijk met een paar aanpassingen van het standaardprocedé de maximale temperatuur te beperken tot zo’n 200 à 220 graden Celsius.

Noordover werkte met poedercoatings. Deze hebben als voornaamste voordeel dat er geen oplosmiddelen nodig zijn en er dus minder milieubelasting is. Het grote nadeel is dat er na het aanbrengen van de coating op oppervlak het hele zaakje nog in de oven verwarmd moet worden voor een laatste processtap.

Van de monomeren maakte hij in eerste instantie relatief korte polymeren met reactieve uiteindes: de ‘poederpolymeren’. Nadat deze materialen op het oppervlak zijn aangebracht, vloeien zij uit in de oven, terwijl tegelijkertijd een reactie optreedt die leidt tot een supersterk polymeernetwerk.

Opgetogen

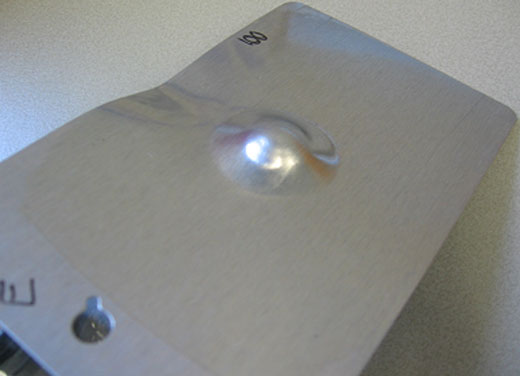

De Eindhovense promovendus is bijzonder opgetogen over zijn resultaten. “Het was de bedoeling om bio-coatings te maken die nog beter zijn dan de conventionele coatings. En dat is gelukt.” Uit verschillende testen bleken de mechanische en chemische resistentie van de coatings even goed te zijn. “Of je met oplosmiddel probeert het eraf te poetsen, of als je probeert krassen of deuken te maken; mijn bio-coatings kunnen er heel goed tegen.”

Op één eigenschap wist hij de bestaande coatings zelfs te overtreffen. “Het probleem van de aardoliegebaseerde verven is dat deze niet kleurvast zijn. Dat zie je bijvoorbeeld bij witte wasmachines of bij gebouwpanelen die na verloop van tijd onder invloed van uv-licht een gele kleur krijgen.” De oorzaak van die verkleuringen ligt in de aromatische structuren die in het materiaal voorkomen. Bij de bio-gebaseerde coatings heb je daar geen last van, omdat daar zogenoemde alifatische structuren aanwezig zijn - en die zijn minder uv-gevoelig.

Normaal gesproken wordt de kleurvastheid van verven en coatings getest in grote testvelden in Florida. Daar liggen panelen soms wel jaren te bakken in het zonlicht om de effecten van uv-straling te meten. “Daar had ik in mijn promotieonderzoek helaas geen tijd voor”, zegt Noordover met een lach. Naast een kleurloze coating heeft hij ook een witte coating gemaakt, die hij op uv-resistentie kon testen. Graag had hij ook andere kleuren proberen te maken, maar dat moet de promovendus overlaten aan vervolgonderzoekers. “Ik heb wel mijn witte coating nog kunnen testen. In plaats van een reisje te maken naar het zonnige Florida, heb ik mijn geverfde objecten maar gewoon in mijn Eindhovense lab onder een soort zonnebankje gelegd. Met een zorgvuldige instelling van de uv-straling kon ik na drie maanden goede testresultaten verkrijgen.”

De resultaten zijn dus bemoedigend. Naast het feit dat de mechanische en chemische resistentie van zijn bio-coatings even goed zijn als bij de conventionele, lijkt de uv-stabiliteit van de bio-gebaseerde kunststoffen die van de aardolieconcurrenten te overtreffen. Het is echter niet vanzelfsprekend dat deze nieuwe techniek een toepassing gaat vinden. “Eerst moet nog bewezen worden dat je het maken van deze coatings kunt opschalen van labschaal naar immense ketels van enkele tonnen inhoud. Daarnaast blijf je altijd last houden van de variatie in het grondmateriaal; omdat dit uit organische grondstoffen komt, is die nooit precies hetzelfde. En dat is wat de industrie natuurlijk wel wil, een constante kwaliteit.”

Belangstelling voor zijn onderzoek is er niettemin volop. Zoals al eerder aangegeven zal het DPI in nieuwe projecten verder onderzoek uitvoeren naar bio-gebaseerde polymeren. De bij het DPI aangesloten bedrijven, zoals DSM, AKZO Nobel en Shell Chemicals, zitten in die omgeving als eerste in rang mee te kijken of er iets interessants voor hen uitkomt./.

Bereiding van transparante coatings op aluminium uit maïs. Van links naar rechts stap 1: bereiding van isosorbide (een monomeer) uit zetmeel; stap 2: synthese van de transparante polyester hars; stap 3: aanbrengen van de hars op het aluminium substraat en vernetting bij verhoogde temperatuur.

Poly(carbonaat urethaan) coating op basis van isosorbide (maïsmonomeer). De deuk in het aluminium paneel is het gevolg van een test om de mechanische stabiliteit van de verflaag te evalueren.

Foto's: Bart Noordover

|