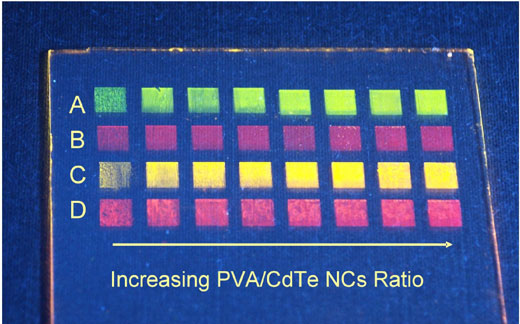

Met inkjetprinten kun je kleine druppels vloeistof heel precies op een bepaalde plek neerleggen. Een inkjetprinter schiet kleine druppeltjes vloeistof weg uit een smal kanaaltje, dat zich in een printkop bevindt. Die hangt verticaal boven het te beprinten oppervlak en heeft vaak meerder spuitmondjes. Wanneer op een bepaalde plek een druppel materiaal -inkt in het geval van de thuisprinter- gewenst is, geeft elektronica de inkt in het kanaal een zetje. In het vloeistofkanaal gaat dan een schokgolf lopen, die een druppel vloeistof uit het open einde van het kanaal perst. “Doordat de techniek zich steeds verder ontwikkelt, kunnen deze druppels tegenwoordig al heel klein zijn: de diameter is in de orde van vijftig micrometer, nog minder dan de dikte van een haar”, vertelt promovenda Emine Tekin van de capaciteitsgroep Macromolecular Chemistry and Nanoscience van de faculteit Scheikundige Technologie. Deze minuscule druppels vliegen maar heel kort door de lucht. Na enkele milliseconden landen ze op het oppervlak, waar ze beginnen te drogen. Bestaat de druppel uit een oplosmiddel met een polymeer erin, dan verdampt hier het oplosmiddel en vormt zich een laagje van het polymeer. Tot zover de ideale wereld. Voor de thuisprintertjes is deze techniek praktisch uitontwikkeld. Je kunt tegenwoordig met zo’n printer zelfs je foto’s haarscherp en kleurecht uitprinten. Maar de industrie wil de techniek steeds vaker met andere materialen en voor andere toepassingen gebruiken. Uit Tekins werk blijkt bijvoorbeeld dat inkjetprinten bij uitstek geschikt is voor het doen van materiaalonderzoek. Dat kan hiermee heel efficiënt. Binnen een paar tellen legt zelfs een enkel printkopje een vierkante centimeter van het gewenste materiaal neer, bestaande uit tienduizenden druppeltjes. “De winst van inkjetprinten zit hem erin dat je heel gemakkelijk vlakjes met een steeds verschillende samenstelling van materialen naast elkaar kunt printen. Vroeger moest je steeds opnieuw een materiaal ‘spincoaten’ op een ondergrond”, vertelt Tekin. “Voor de goede werking van polymere beeldschermen moeten we twee soorten materiaal mengen. Maar in welke verhouding? Dat kun je bepalen door een heel raster aan vlakjes met verschillende mengverhoudingen te printen. Hierop kun je vervolgens verschillende tests loslaten.” Ook bij het ontwikkelen van nieuwe medicijnen kan dit nuttig zijn. Maar ook andere eigenschappen kunnen relevant zijn, zoals de dikte van het laagje. Die kun je variëren door de afstand tussen de druppels te veranderen, zodat ze overlappen. De vlakjes in de rij hebben dan allemaal een andere dikte.

Tot in de puntjes

Om inkjetprinten te kunnen gebruiken voor het maken van de pixels van polymere beeldschermen, moet het zeer betrouwbaar zijn. Je moet het printproces tot in de puntjes beheersen. Hoewel elke vloeistof anders is, zijn in het algemeen drie eigenschappen van groot belang: viscositeit, oppervlaktespanning en dichtheid. Tekin: “Hoe viskeuzer (stroperiger, red.) de stof, hoe meer energie de printkop erin moet stoppen om een druppel te krijgen. Hetzelfde geldt voor de dichtheid, die aangeeft hoe zwaar een vloeistof is. En als de oppervlaktespanning echt te laag is, vormt de vloeistof na verlaten van de printkop niet eens druppels.” Heb je al deze parameters op elkaar afgestemd, dan ben je er nog niet. Er is een flinke kans dat er satelliet-druppeltjes ontstaan: kleine, extra, ongewenste druppels in het kielzog van de hoofddruppel (zie illustratie op linkerpagina). Tekin: “Die wil je niet, want ze verstoren het resultaat.” Om dit probleem aan te pakken, filmde ze hoe de druppels zich vormen bij het verlaten van het kanaaltje. En zocht ze vervolgens uit met welke instellingen van de printkop ze dit kon beïnvloeden. Dit bleek meestal een combinatie te zijn van de kracht en de snelheid waarmee de vloeistof in het kanaal een zet krijgt.

Lukt het eenmaal om mooie druppels uit de printkop te laten komen, dient het volgende probleem zich aan. De druppel landt op een bepaald oppervlak en moet daar ‘netjes’ opdrogen. Het gevormde laagje moet mooi vlak zijn. En dat is nog niet zo eenvoudig. Tekin: “De meeste stoffen die je in oplosmiddel print, vormen bij het opdrogen een laagje dat aan de randen veel dikker is. Onderzoekers noemen dit het koffievlekprobleem. Onder een koffiebeker ontstaat soms een ring van koffie, die na het opdrogen donkerder is aan de rand.” Tekin wist dit probleem grotendeels te vermijden door het polymeer op te lossen in een mengsel van twee verschillende oplosmiddelen. Het ene heeft een lager kookpunt en verdampt dus makkelijker dan het andere. Daardoor droogt de druppel mooier vlak in.

Cellen groeien

De kennis van het inkjetprinten die Tekin tijdens haar promotie heeft opgedaan, kan op vele plaatsen worden toegepast. Niet alleen bij het printen van polymere beeldschermen, maar ook bijvoorbeeld bij het neerleggen van smalle metaalspoortjes voor in micro-elektronica. Of in de biomedische hoek: het driedimensionaal printen van structuren om cellen in te laten groeien. Leuk om even aan te denken de volgende keer dat je een velletje uit de printer haalt./. |